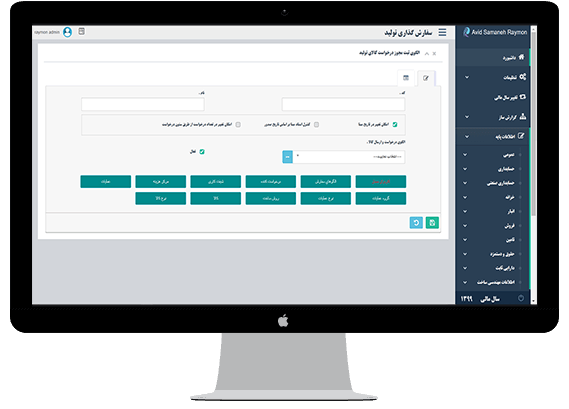

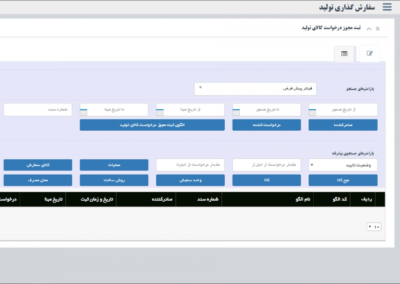

سیستم سفارش گذاری تولید

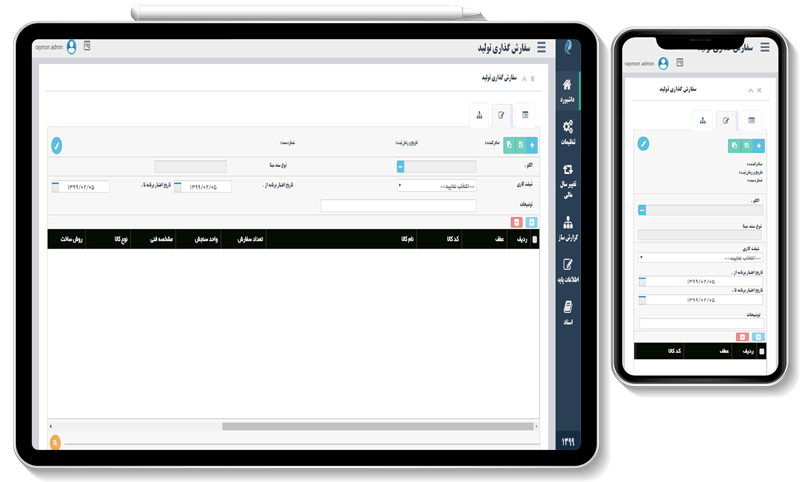

سیستم سفارش گذاری تولید یکی از ماژولهای کلیدی در ERP است که مسئول صدور برنامههای اصلی تولید و مدیریت نیازمندیهای مواد در محیطی کاملاً یکپارچه با سایر زیرسیستمها میباشد. این ماژول با بهرهگیری از کارتابل گردشکار انعطافپذیر و فرمولهای قابل سفارشیسازی، امکان تعریف سناریوهای متنوع برنامهریزی را فراهم میکند.

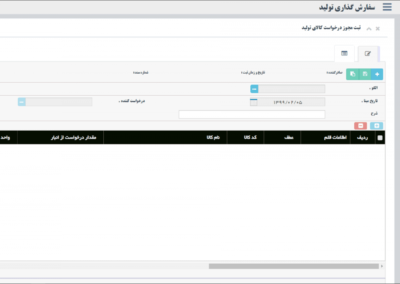

برنامهها و سفارشهای تولید میتوانند بر اساس قراردادهای فروش، درخواستهای داخلی، قراردادهای پیمانکاری یا بهصورت مستقل صادر شوند و قابلیت تنظیم در بازههای زمانی مختلف را دارند. این سیستم از اعتبارسنجیهای چندمرحلهای، تنظیم خودکار بر اساس موجودی انبار، رهگیری بچها و انتخاب قطعات یا روشهای جایگزین پشتیبانی میکند.

در بخش تأمین مواد، امکان مدیریت موجودی در جریان، موجودی پیمانکاران، حدود مجاز برداشت مازاد، و تعریف فرمولهای دقیق برای محاسبه نیازهای واقعی مواد وجود دارد.

این ماژول با ایجاد شفافیت، قابلیت ردیابی بالا و چابکی در برنامهریزی و اجرای تولید، نقش کلیدی در بهینهسازی عملکرد زنجیره تولید ایفا میکند.

ویژگی ها

-

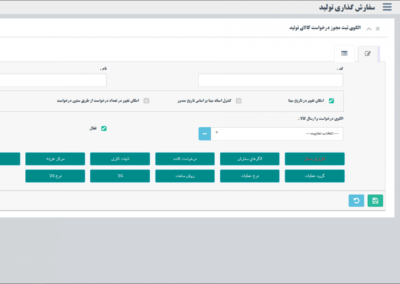

امکان تعریف الگوهای متنوع و قابل تنظیم برای صدور برنامه و دستور تولید جهت ایجاد جریانکاری (Work flow). این الگوها بر اساس معیارهایی مانند: الگوی سند مبنای مجاز از سایر سیستمها(قرارداد فروش، قرارداد پیمانکاری، درخواست فروش و…)، اعمال محدودیت بر روی مقدار درخواست ساخت (شامل ثبت با مقادیر صفر)، امکان ثبت درخواست ساخت با مقدار کمتر از استاندارد، کاربران ، کالاها و شیفت کاری مجاز تفکیکپذیر هستند.

- امکان تعریف فرمولهای متنوع و پیشرفته جهت تسهیم و تأیید مواد و قطعات مورد نیاز هر دستور تولید، بهویژه برای دستور تولیداتی با تاریخ اعتبار بیش از یک روز. این فرمولها میتوانند بر اساس پارامترهای گستردهای از جمله: مقدار درخواست از انبار در سند جاری (به واحد اصلی و فرعی)، مقدار تعداد سفارش از ثبت سفارش و سند مرجع (به واحد اصلی و فرعی)، مقدار استاندارد مصرف از اقلام سفارش، اطلاعات تکمیلی مواد و نیمهساخته مصرفی از درختواره، تعداد مجوزهای درخواست کالاهای ثبت شده (با وضعیت تأیید شده یا نشده، به واحد اصلی و فرعی)، تعداد درخواست کالاهای ثبت شده در انبار (با وضعیت تأیید نهایی)، اطلاعات تفصیلی کالا، محل مصرف و عملیات، اطلاعات تکمیلی هدر و آیتمهای اسناد (مجوز درخواست کالا، ثبت سفارش، اقلام سفارش)، ضریب مصرف کالا، بچ تولید از BOM، بچ انتقالی انبار (به واحد اصلی و فرعی)، تعداد روزهای سفارش، و تفاوت تاریخهای مبنا و اعتبار، تعریف شوند. این قابلیت به سازمانها اجازه میدهد تا برنامهریزی دریافت مواد و نیمهساختههای مورد نیاز از انبار را به صورت دقیق، داینامیک و کاملاً شخصیسازیشده مدیریت کنند.

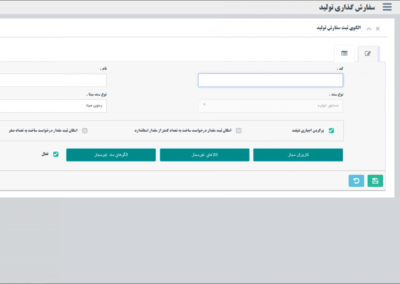

- امکان صدور برنامه کلی تولید در بازه زمانی دلخواه. این برنامه میتواند بر مبنای قرارداد فروش (از سیستم فروش)، درخواست فروش (از سیستم فروش)، قرارداد پیمانکاری (از سیستم تأمین مدیریت پیمانکاری) یا بدون مبنا صادر شود.

- قابلیت صدور دستور تولید در بازه زمانی روزانه، هفتگی، ماهانه و…. این دستور تولید نیز میتواند بر مبنای قرارداد فروش (از سیستم فروش)، درخواست فروش (از سیستم فروش)، قرارداد پیمانکاری (از سیستم مدیریت تأمین و پیمانکاری)، برنامه کلی تولید یا بدون مبنا صادر شود.

- امکان صدور دستور تولید بر اساس مجموعه، محصول و قطعه نیمهساخته. قابلیت انتخاب روشهای ساخت مختلف برای یک قطعه یا کالا. امکان انتخاب واحد سنجشهای فرعی برای کالاها، محصولات یا قطعاتی که برای آنها دستور تولید صادر شده است.

- قابلیت تخصیص تاریخ اعتبار به دستور تولید. امکان تخصیص اطلاعات تکمیلی دلخواه مانند درصد تأخیر مجاز، اولویت دستور تولید، هزینه تأخیر و… به دستور تولید.

- امکان ارسال مواد یا نیمهساخته بیش از حد استاندارد (بر اساس سقف کنترلی دلخواه) به خطوط تولید یا پیمانکاران. قابلیت کنترل سقف درخواست مواد یا نیمهساخته بر اساس بچهای استاندارد انتقال از انبار. امکان اعمال موجودی پای کار و مانده نزد پیمانکار در زمان درخواست یا ارسال مواد و نیمهساخته.

- امکان مشاهده مانده قراردادهای پیمانکاری، فروش و درخواستهای فروش در زمان صدور دستور تولید یا برنامه تولید. مشاهده موجودی کالا (به تفکیک مؤسسه، سازمان و انبار) و موجودی ضایعات از هر کالا در انبارهای سازمان در زمان صدور دستور تولید. قابلیت تغییر در مقدار ساخت بر اساس موجودی انبار و دستور کارهای رزرو شده. امکان انتخاب کالای جایگزین جهت ساخت و بهروزرسانی خودکار شاخههای زیرین.

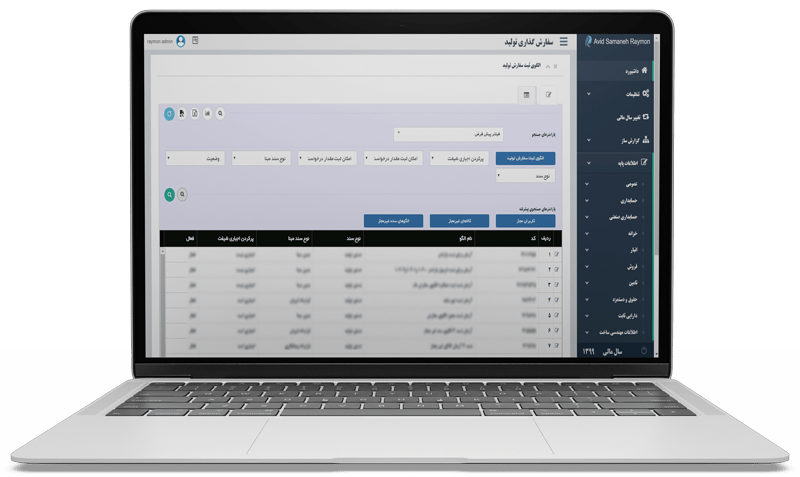

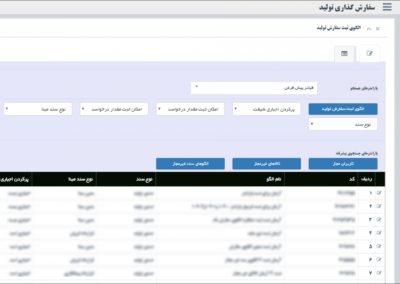

- گزارشات سفارشات و برنامهها: شامل گزارش سفارشات باز، گزارش مانده سفارشات، و گزارش مانده برنامه کلی.

- گزارشات موجودی و مواد: شامل گزارش رزرو موجودی، گزارش درخواستهای مواد و نیمهساخته برگشتی، گزارش کنترل مانده در خط (در سطح عملیات و ایستگاه)، گزارش احتیاجات مواد بر اساس نقطه سفارش و برنامه کلی تولید، و گزارش کنترل درخواست مواد و نیمهساخته بر اساس بچ قابل انتقال انبار.

- گزارشات تغییرات و تسهیمات: شامل گزارش کنترل تغییرات اعمالی در درخواست کالاها (ثبت شده بر مبنای درخواست مواد و نیمهساخته) و گزارش کنترل تسهیمات انجام شده بر روی درخواست مواد و نیمهساخته مصرفی.

- گزارشات دستور تولید بر اساس مبنا: شامل گزارش دستور تولیدهای ثبتی بر مبنای قرارداد فروش و مانده آن، قرارداد پیمانکاری و مانده آن، درخواست فروش و مانده آن، و برنامه کلی تولید و مانده آن.

- گزارشات انحراف و ضایعات پیمانکار: شامل گزارش مقدار انحراف پیمانکار در تولید و گزارش مقدار ضایعات و پرتی ایجاد شده توسط پیمانکار و انحرافگیری آن.

- گزارشگیری از اطلاعات جداول تمامی فرمها و ساخت گزارشات متنوع بر اساس KPI های سازمان با استفاده از گزارشساز امکان تهیه گزارشات در موتور گزارشساز به صورت میلادی و شمسی بر اساس KPI های درونی سازمان

- امکان گزارشگیری با فرمتهای متفاوت (اکسل، Word، PDF و…) و ساخت گزارشات Pivot با قابلیت فرمولدهی در قالب فایل Excel